どうもサク男です。

ビンビンスイッチが人気で偽物が多数、出回っているのは下記に書いた通りです。

店舗に入荷されても転売ヤーに買い占められ、ネットショップではプレミア価格で販売。

フリマアプリも同様となると、入手する術がありません。

ではどうすれば良いのか?

似たようなルアーを自作することをおすすめします。

さすがにタングステンの自作は無理ですが、鉛であれば自作は可能です。ネクタイやその他パーツは代替品を使用しましょう。

ルアーメーカーも増産するつもりはなさそうな上、転売ヤーを黙認状態となれば、自前でコピーするしかないと思います。

タングステンの高比重がメリットの一つではあると思いますが、形状の最適化でそれを狙えば同じような効果が得られるかもしれません。

それでは作り方を記載していきます。

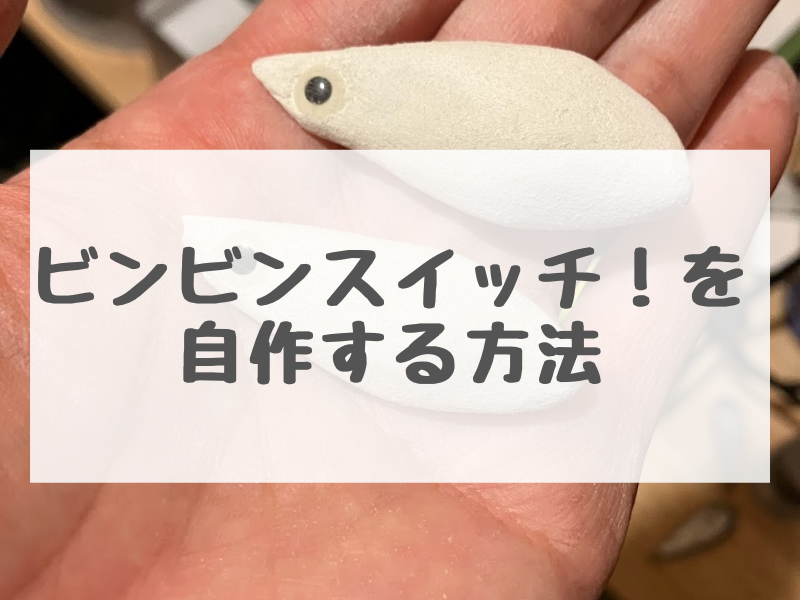

マスターモデルの製作

先ずはマスターモデルの製作です。

ビンビンスイッチのコンセプトは速い沈降速度と、直進性です。

沈降速度は紡錘形状、直進性はラダー形状で発現していることが考えられます。

このコンセプトはそのままに違った形状を造ってみましょう。(個人で使うのであればビンビンスイッチそのものをマスターモデルとしても問題はありません)

沈降速度を早くしようとすると必要になるのは水の抵抗の軽減です。

マグロや、ブリ、速く泳ぐ魚はみな紡錘形状をしています。詳しいことは割愛しますが、これは圧力抵抗を低減する形状となっており、水中抵抗低減できます。

沈降時の姿勢が安定するように、リアにボリュームをもたせつつ、フロント(アイ側)にかけて断面積が減少するような形状を造ります。(結局はナス型オモリやナツメオモリの形状です)

材料は固まるものであれば何でも良いと思いますが、私はダイソーの石粉粘土を使いました。

柔らかいうちに、アイシールを押し込んでおきます。そうすると鋳造後アイシールが貼りやすい平な面ができます(もちろん型取り前に外します)。また、アイもステンレス線で作って埋めこんでおきます。私は〜80gまでは0.8mmでいい気がします。

固まったら、水で柔らかくした石粉粘土やパテで凹みを埋めて行きます。

ある程度なめらかになったらヤスリで表面を磨いていきます。私は1000番まで仕上げています。

次はサーフェイサーを吹いて更に磨きます。ある程度ツルツルにしたほうが、鋳造後の手間も削減できるのでオススメです。1000番以上まで磨きましょう。

ビンビンスイッチがイカなので、エビとも魚とも見られるような形状を目指してみました。

(ナスの方が近いですが)

耐熱シリコーンで型取り(片面)

マスターモデルができたら、耐熱シリコーンで型取りを行います。

先述の通り、個人で使うのであればビンビンスイッチそのものをマスターモデルとしても問題はありません。

ただ、フリマアプリで売ったりすると完全に違法になるのでやめましょう。

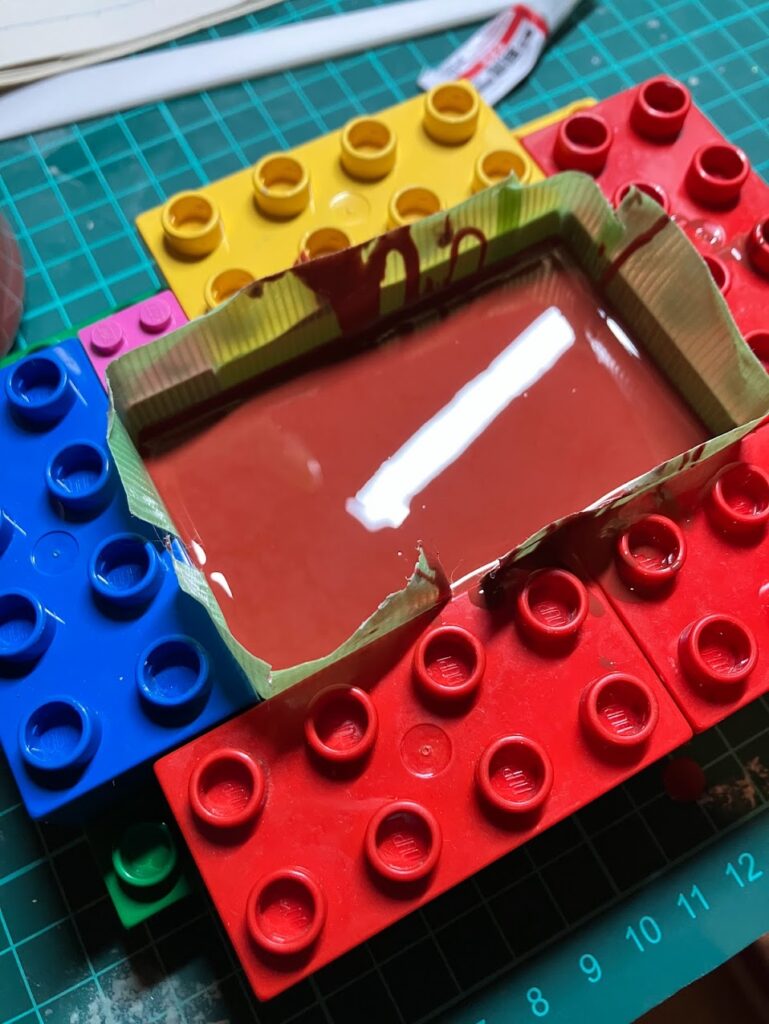

まず、型取りブロックで枠を造ります。湯口(鉛を流し込む場所)を造る必要もあるので、ある程度余裕を持った大きさにする必要があります。湯口をつける面は1.5cm、それ以外は0.5cm離せば良いと思います。

枠を作ったら、枠の中に油粘土を敷き詰めます。マスターモデルの厚みの半分以上は敷き詰めましょう。1.5cm以上敷き詰めたほうが良いです。

油粘土の敷き詰めが終わったら、マスターモデルが収まるくぼみを造ります。割り箸を削ったヘラをつかっていますが、100均の粘土遊び用ヘラを買ってきても良いと思います。

くぼみができたら、そこにマスターモデルを埋め込みます。ちょうど半分埋まるようにしましょう。

マスターモデルと油粘土の界面は入念に密着させましょう。隙間があるとシリコーンが流れてバリになります。

同様に型取りブロックの界面も入念に埋めましょう。

半分埋まったら湯口をつくります。経験上湯口のボリュームは大きい方が良いです。湯口部分が最後に固まるようにしておけば湯口が収縮するので、ヒケと呼ばれる凹み形状の不具合を低減することができます。これも油粘土で造ります。

半円錐形状の先端をマスターモデルとつなげておきましょう。湯口と同時にエア抜きの穴も設けておきます。粘土を細長く丸めたものをマスターモデルの本体から壁面をつなげるように設けておきましょう。

湯口の結合部より高い位置、最後に材料が充填されるところに設けておくと良いと思います。

最後に位置決め用の出っ張りを造るために凹み穴を2箇所以上設けておきましょう。接着剤の蓋で凹ませておきました。

次に、シリコーンを流します。シリコーンは定番中の定番、旭化成ワッカーの耐熱シリコーンを使います。少々高いですが、これ一択だと思います。

投入量はマスターモデルの厚みにもよりますが、枠の面積×1.5cmのg量で問題ないことが多いです。シリコーンの比重は1として計算してしまいます。

今回のサイズだと主剤50g、硬化剤0.2gで作製しています。秤は0.1g単位で測れるものの方が絶対良いです。

材料を計ったらよく混ぜます。100均で計量カップとゴムベラを買っておきましょう。便利です。20~30回くらい混ぜれば良いと思います。

混ぜ終わったら型に注ぎます。エアを巻き込まないようにマスターモデル周りから流し込みましょう。

注ぎ終わったら一晩待ちましょう。

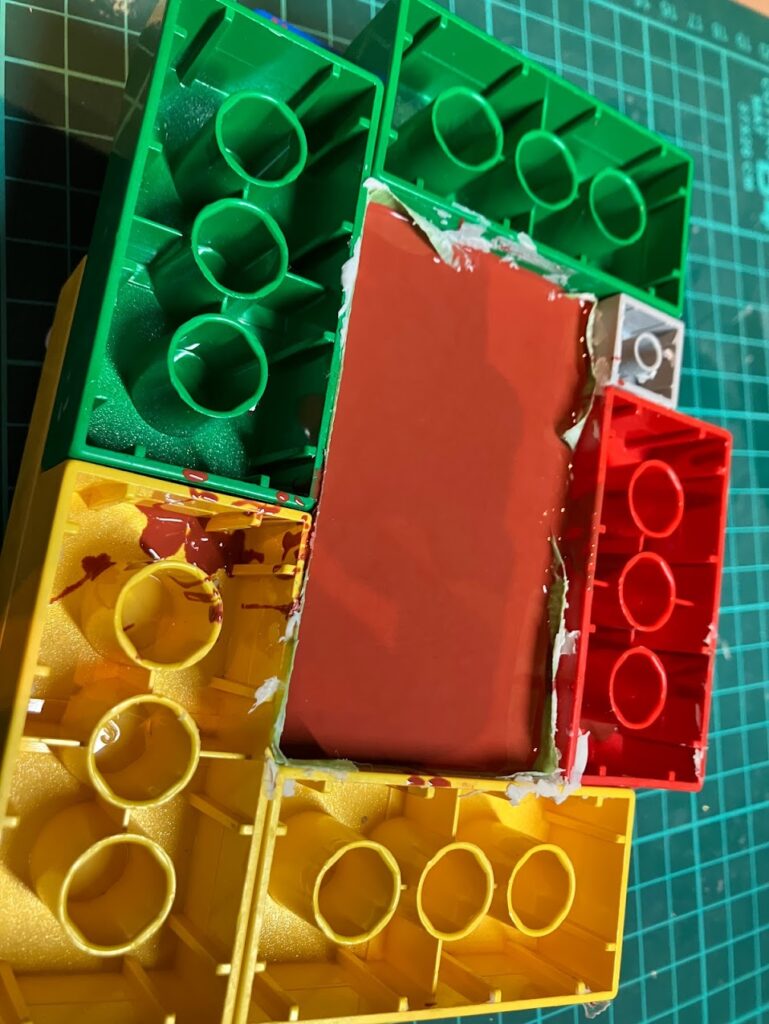

耐熱シリコーンの型取り(もう片面)

シリコーンが硬化したら、ひっくり返して油粘土を除去しましょう。

ヘラやら爪楊枝を使い入念に。発生してしまったバリもカッター等で除去しましょう。湯口とエア抜き穴はそのままにします。

油粘土が除去できたら、反対面のエア抜き穴と、湯口を設けておきます。

反対面と同様な形状になるようにしましょう。

最後にシリコーン面に離型剤を塗ります。私は専用品ではなく白色ワセリンを使っています。特に問題は起きていません。なるべく薄く塗るようにしましょう。私は綿棒に染み込ませて塗っています。

あとは同様にシリコーンを流し込んで、硬化するのを待ちます。

シリコーンが硬化したらブロックから外します。緊張の一瞬ですが、意外と問題無くできていることが多いです。

粘土のカスは鋳造時の不良の原因になるので入念に除去します。

鉛の流し込み(鋳造)

シリコーン型が完成したら、次は鋳造です。鉛は先ずは手持ちのおもりを溶かしてもいいですが、融点が高く、型を痛める可能性もあるので、できれば活字合金を使用しましょう。

詳しい説明は割愛しますが、鉛とアンチモンの合金で、融点が低く、硬度があるため変形に強いです。

ヤフオクやその他フリマアプリで入手するのがいいと思います。

鉛の溶解はカセットコンロやアウトドア用のシングルバーナーを使い、外で行った方がいいです。なまりの蒸気は有毒ですので、防塵マスクも着用するようにしましょう。

型の保護の前にはベビーパウダーを筆で塗っておきましょう。離型剤の効果があります。

型は一回り大きい板を用意し、クランプで挟んでおきましょう。100均のもので十分です。

鉛をコンロで溶かしたら、いよいよ鋳造ですが、溶湯の表面には酸化被膜やその他ゴミが浮いていると思います。これをあくとり等で除去しましょう。こちらもステンレス製の100均のものでOKです

鋳造のコツですが、溶けた鉛の温度と金型の温度が重要です。経験上金型は冷えていた方が鋳肌が綺麗です。また、鉛の温度は低めだと湯境が多く発生しますが、肌は綺麗。高めだとヒケが出やすい感じがします。

あとでパテで修正できますし、シビアな温度コントロールは難しいので、溶かした鉛が完全に溶け切ったタイミングで鋳造すればちょうどいいと思います。

湯口が固まった感じであれば取り出しが可能です。熱いですので気をつけて。

まずまずのものができました。

次は塗装前処理と塗装ですが、このままでも使用可能です。

塗装工程は別記事にしたいと思います。どなたかの参考になれば幸いです。

コメント